Usługi specjalistyczne – czyli nasza kropka nad i…

Od momentu powstania w 2003 roku nasza firma jest miejscem sprzyjającym rozwijaniu pasji, pogłębianiu wiedzy oraz szlifowaniu umiejętności związanych z wieloma dziedzinami technicznymi. Efektem tego jest szereg ciekawych, zaawansowanych rozwiązań, działających od wielu lat w polskim (i nie tylko polskim) przemyśle.

Już w początkowym okresie swojej działalności MPL System dała się poznać jako solidny partner w aplikowaniu systemów sterowania, zaawansowanych aplikacji serwonapędowych, prefabrykacji szaf sterowniczych oraz modernizacji maszyn produkcyjnych.

Chcąc w pełni wykorzystać gromadzony latami potencjał oferujemy naszym klientom szereg wymienionych poniżej dodatkowych usług inżynierskich, realizacja których stanowi nieraz początek udanej długoletniej współpracy lub korzystne dla klienta uzupełnienie naszej oferty podstawowej.

Budowa maszyn specjalnych

Oferta budowy Maszyn Specjalnych skierowana jest do klientów zainteresowanych częściową lub całkowitą automatyzacją następujących procesów:

- montażu

- testowania

- odwijania oraz nawijania

- sortowania

- odliczania

- pakowania.

Maszyny budujemy w oparciu o projekt własny (najczęściej prototyp) lub dokumentację powierzoną przez klienta.

Każda zbudowana przez nas maszyna:

- przechodzi pełną analizę bezpieczeństwa i otrzymuje deklarację zgodności WE (znak CE)

- zawiera instrukcję obsługi, eksploatacji oraz pakiet szkoleń

- posiada gwarancję oraz pakiet obsługi serwisowej.

Modernizacje i modyfikacje maszyn

MPL System posiada doświadczenie w realizacji modernizacji lub modyfikacji następujących rodzajów maszyn:

- montażowych, testujących, pomiarowych

- podających, przewijających, sztaplujących

- nalewających, pakujących, sortujących

- wytłaczarek (ekstruderów)

- pras mechanicznych

- znakowarek laserowych.

Przeprowadzane przez nas modernizacje mogą dotyczyć następującego zakresu prac:

- zaprojektowania nowego systemu elektroautomatyki

- wymiany (lub migracji) systemu sterowania

- wymiany napędów elektrycznych i pneumatycznych wraz z oprzewodowaniem

- regeneracji lub przeprojektowania układów mechanicznych

- oceny ryzyka wraz z dostosowaniem konstrukcji i wyposażenia do wymogów zgodnych z Dyrektywą Maszynową.

Szczególnie ceniona wśród klientów jest nasza specjalizacja w dziedzinie wieloosiowych systemów serwonapędowych (ang. servo and motion control) – jest to w naszym przypadku jeden z najczęściej występujących aspektów modernizacji lub modyfikacji maszyn.

Integracja systemów sterowania i napędu

MPL System podejmuje współpracę z klientami będącymi producentami maszyn i urządzeń, którzy potrzebują wsparcia w zakresie realizacji zadań związanych z doborem i uruchomieniem układów elektroautomatyki.

Współpraca w tym wymiarze może dotyczyć dostawy kompleksowej lub wybranych opcji:

- opracowanie dokumentacji elektrycznej

- opracowanie konfiguracji systemu sterowania

- dobór rodzaju oraz wielkości silników elektrycznych, w tym przekładni mechanicznych

- dobór aparatury kontrolno-pomiarowej

- prefabrykacja szaf rozdzielczo-sterowniczych

- instalacja okablowania, elementów elektro-automatyki oraz napędów

- oprogramowania i uruchomienia systemu sterowania.

Posiadamy doświadczenie we aplikowaniu systemów najpopularniejszych producentów na rynku:

- Mitsubishi Electric / Siemens / Omron / Rockwell Automation

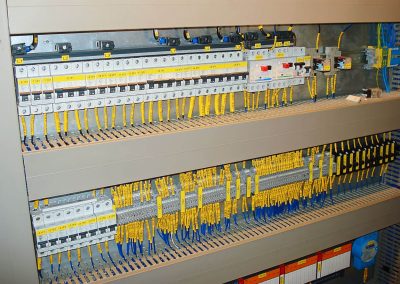

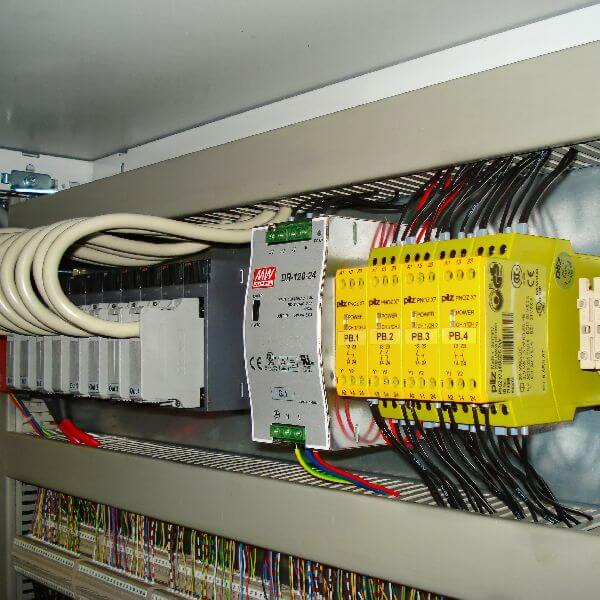

Budowa szaf rozdzielczych i sterowniczych

Rozwijany przez wiele lat potencjał produkcyjny naszego działu elektrycznego z powodzeniem służy do realizacji kontraktowej budowy szaf rozdzielczo-sterowniczych.

W tym obszarze klienci mogą korzystać z oferowanego przez nas kompleksowego wsparcia lub jego wybranych następujących elementów:

- opracowania bądź modyfikacji dokumentacji elektrycznej

- doboru oraz kompletacji podzespołów

- prefabrykacji rozdzielnic, sterownic oraz pulpitów operatorskich

- profesjonalnego zabezpieczenia produktów do transportu

- organizacji transportu do miejsca przeznaczenia.

Posiadamy doświadczenie w posługiwaniu się osprzętem wiodących firm takich jak Rittal, Schneider Electric, Phoenix Contact, Eaton, Mitsubishi, Siemens, Lapp Kabel, icotec oraz oczywiście wielu innych.

Zobacz przykłady wykonanych przez nas szaf rozdzielczo-sterowniczych.

Kompleksowa relokacja maszyn

W odróżnieniu od firm konkurencyjnych, oferujących usługi relokacji maszyn w zakresie ograniczającym się do podstawowych operacji instalacyjnych i logistycznych, zapewniamy podejście kompleksowe uzupełnione o takie aspekty jak przeprowadzenie modyfikacji i usprawnień konstrukcyjnych relokowanych maszyn oraz ich pełne uruchomienie produkcyjne.

MPL System podejmuje się usług relokacji pojedynczych maszyn oraz niewielkich linii produkcyjnych w następującym zakresie:

- inwentaryzacja obiektowa (weryfikacja aktualnego stanu maszyny, zdefiniowanie potrzeb klienta)

- weryfikacja dokumentacji technicznej

- demontaż technologiczny (mechaniczny, obwodów elektrycznych, pneumatycznych, hydraulicznych)

- transport

- remont lub adaptacja do nowych wymagań (w zakresie mechanicznym, elektrycznym, AKPiA, systemu sterowania)

- montaż technologiczny

- podłączenie mediów

- testy i uruchomienie produkcyjne.

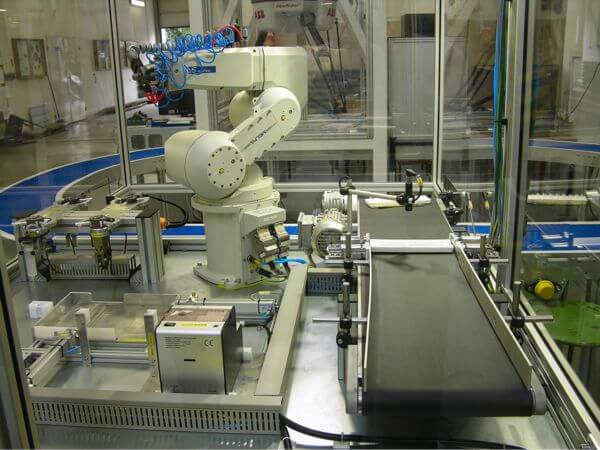

Stanowiska dydaktyczne by MPL System

W ramach rozpoczętego w latach 2008-2009 ogólnokrajowego programu rozbudowy i modernizacji zaplecza naukowo-badawczego, polskie uczelnie techniczne uzyskały bezprecedensową szansę nabycia wyposażenia dydaktycznego, w przeważającej mierze z obszaru tzw. wysokich technologii.

W odpowiedzi na szereg zapytań nasza firma opracowała i dostarczyła polskim politechnikom szereg stanowisk dydaktycznych bogato wyposażonych w najnowocześniejsze rozwiązania z dziedzin automatyki i robotyki.

Stanowiska te, często wzorowane na rzeczywistych procesach przemysłowych, skupiają swoją funkcjonalność wokół takich zagadnień jak:

- zrobotyzowane operacje montażu i przechwytywania elementów w locie

- inspekcja wizyjna

- systemy napędów serwo i technologii sterowania numerycznego CNC

- przemysłowe sieci komunikacyjne.

Do grona uczelni, które mieliśmy zaszczyt zaopatrzyć w nasze stanowiska należą:

- Wojskowa Akademia Techniczna

- Politechnika Śląska

- Politechnika Wrocławska

- Politechnika Łódzka

- Politechnika Rzeszowska

- Państwowa Wyższa Szkoła Wschodnioeuropejska w Przemyślu.

Zobacz przykłady wykonanych przez nas stanowisk dydaktycznych

Jeżeli jesteś nauczycielem akademickim i poszukujesz do swojego laboratorium nietypowego stanowiska dydaktycznego z dziedziny automatyki i robotyki, wyślij wiadomość z opisem interesującego Cię zagadnienia na adres dydaktyka@mplsystem.pl. Postaramy się zaproponować ciekawe rozwiązanie.

Czy poszukujesz rozwiązania,

w którym nowa lub zmodernizowana maszyna, integracja nowego systemu sterowania lub inna nasza usługa usprawni aktualny lub nowo planowany proces w Twojej fabryce?

Jeśli tak, zadzwoń lub napisz do nas! Nasi specjaliści dołożą wszelkich starań aby skonstruować ofertę spełniającą wszystkie postawione założenia.

PRZYKŁADY NASZYCH REALIZACJI

Budowa maszyn specjalnych

Automatyczny montaż złączy słupowych z 2 robotami

Przemysł

elektrotechniczny – produkcja sprzętu oświetleniowego

System

- 4-osiowy robot SCARA MITSUBISHI RH-6SQ

- 6-osiowy robot ramieniowy MITSUBISHI RV-6SQ

- sterownik maszyny PLC Mitsubishi MELSEC Q

- sieć rozproszona napędów falownikowych oraz zdalnych stacji wejść/wyjść w standardzie CC-Link

- 8-osiowe moduły pozycjonujące z interfejsem światłowodowym SSCNET III/H

- pomocnicze układy manipulacyjne oparte o system serwonapędowy (12 napędów) Mitsubishi serii MR-J3

- sterownik bezpieczeństwa PILZ serii PNOZ

- kamera do inspekcji wizyjnej COGNEX serii In-Sight Micro 1403

- system podajników wibracyjnych do podawania elementów metalowych, gumowych oraz plastikowych

- tester do wysokonapięciowego badania wytrzymałości izolacji

- transportery załadunkowe oraz wyjściowe

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, CC-Link, SSCNET III/H

Operacja

- 3-osiowy manipulator kartezjański nr 1 – pobieranie różnych detali z 4 wymiennych magazynów paletowych

- 4-osiowy manipulator kartezjański nr 2 – wiercenie i gwintowanie przyłączy listwy zaciskowej

- 3-osiowy manipulator kartezjański nr 3 – test wytrzymałości mechanicznej listwy zaciskowej

- 3-osiowy manipulator kartezjański nr 4 – montaż oprawki bezpiecznikowej

- robot nr 1 – transfer listwy zaciskowej pomiędzy modułami obróbki oraz testów, montaż wkrętów

- robot nr 2 – pobieranie i montaż końcowy elementów obudowy oraz listwy zaciskowej

- kamera wizyjna – detekcja uszkodzeń listwy zaciskowej po teście wytrzymałości mechanicznej

- tester elektryczny – badanie wytrzymałości zwarciowej listwy zaciskowej napięciem 2,5kV

- moduł z drukarką – drukowanie etykiet z identyfikacją produktu końcowego

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję każdego modułu roboczego

- efektory każdego robota wyposażone w system wymiany firmy Schunk

- ogrodzenie ochronne

- parametryzacja i oprogramowanie każdego elementu systemu

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie operatora od monotonnych, obciążających fizycznie operacji

- optymalizacja procesu poprzez stabilny czas cyklu operacji zrobotyzowanych

- poprawa bezpieczeństwa obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

Rozdzielacz opakowań spożywczych

Przemysł

spożywczy – produkcja produktów mlecznych

System

- sterownik maszyny PLC Mitsubishi MELSEC Stand Alone Motion Q170M

- sieć rozproszona 9 napędów falownikowych w standardzie światłowodowym SSCNET III/H

- sieć zdalnych stacji wejść/wyjść w standardzie CC-Link

- pomocnicze układy manipulacyjne oparte o system serwonapędowy Mitsubishi serii MR-J3

- sterownik bezpieczeństwa PILZ serii PNOZ

- terminal operatorski Mitsubishi serii GOT1000 z 15 calowym ekranem dotykowym

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, CC-Link, SSCNET III/H

Operacja

- synchroniczne zarządzanie pracą systemu transporterów

- dynamiczne rozdzielanie opakowań z dwóch do czterech rzędów

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- serwonapędowy mechanizm rozdzielania opakowań

- szafę sterowniczą oraz szafkę zdalnych wejść/wyjść

- oprogramowanie systemu sterowania, napędów oraz terminala HMI

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie zespołu operatorów od monotonnych, obciążających fizycznie operacji manualnych

- wzrost wydajności produkcji > 310 sztuk/minutę

- pełna synchronizacja z pozostałymi maszynami w linii produkcyjnej

- łatwa obsługa dzięki intuicyjnemu interfejsowi terminala operatorskiego

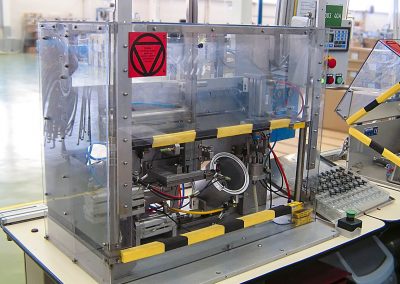

Półautomatyczny montaż zawleczek blokujących

Przemysł

samochodowy – produkcja elementów układu paliwowego

System

- sterownik maszyny PLC Siemens SIMATIC S7-300

- pomocnicze układy manipulacyjne oparte o siłowniki pneumatyczne Festo

- sterownik bezpieczeństwa PILZ serii PNOZ

- terminal operatorski Exor

- wykorzystane standardy komunikacyjne: Siemens MPI

Operacja

- manipulator 1-osiowy nr 1 – ustalenie pozycji kielicha montażowego w polu roboczym

- manipulator 2-osiowy nr 2 – pobieranie elementu z pola kontroli i umieszczanie w gnieździe podzespołu

- manipulator 1-osiowy nr 3 – wprowadzenie zawleczki blokującej element w gnieździe podzespołu

- weryfikacja poprawnego ułożenia komponentów składowych

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję każdego modułu roboczego, ramy nośnej oraz osłon bezpieczeństwa

- oprogramowanie systemu sterowania oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- wysoka jakość produktu – powtarzalny zautomatyzowany proces montażu

- wymierne oszczędności – ograniczenie powierzchni produkcyjnej do niezbędnego minimum

- szybki zwrot z inwestycji – krótki czas cyklu operacji, bezawaryjna ciągła praca

- łatwa i wygodna obsługa – intuicyjny interfejs pulpitu operatorskiego

Modernizacje i modyfikacje maszyn

Maszyna do składania rdzeni chłodnicy samochodowej

Przemysł

samochodowy – produkcja chłodnic

System

- sterownik maszyny PLC Mitsubishi MELSEC Stand Alone Motion Q170M

- sieć zdalnych stacji wejść/wyjść w standardzie Profibus DP

- układy manipulacyjne oparte o system serwonapędowy Mitsubishi serii MR-J3 (16 osi)

- sterownik bezpieczeństwa (programowalny) PILZ serii PNOZmulti m1p

- terminal operatorski Mitsubishi serii GOT1000 z 15 calowym ekranem dotykowym

- zestaw świetlnych kurtyn bezpieczeństwa Sick

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, Profibus DP, SSCNET III/H

Operacja

- automatyczne kompletowanie, formowanie oraz montaż rdzenia chłodnicy samochodowej

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- zestaw 3 szaf rozdzielczo-sterowniczych z klimatyzacją

- czyszczenie i malowanie maszyny

- regenerację mechanicznych elementów napędowych

- mechaniczną oraz elektryczną adaptację nowych urządzeń napędowych oraz sensoryki i bezpieczeństwa

- nowy pulpit operatorski zawieszony na przegubowym ramieniu nośnym

- oprogramowanie systemu sterowania, serwonapędów oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- wzrost wydajności produkcji

- wyeliminowanie przyczyn występujących wcześniej awarii i usterek

- nowy, usprawniony algorytm sterujący

- rozbudowana parametryzacja, wizualizacja pracy oraz diagnostyka maszyny

- usprawnienie działania elementów sensoryki

- zwiększenie bezpieczeństwa obsługi maszyny

- znaczące zwiększenie komfortu obsługi maszyny przez operatora

Prasa mechaniczna KRUPP 400T

Przemysł

samochodowy – produkcja elementów metalowych

System

- sterownik główny prasy PLC Siemens SIMATIC S7-300

- sieć rozproszona zdalnych stacji wejść/wyjść w standardzie Profibus DP

- terminal operatorski Siemens SIMATIC KTP1200

- napęd główny prasy oparty o przekształtnik nawrotny Control Techniques serii MENTOR MP

- podajnik materiału oparty o serwonapęd Siemens SINAMICS S120

- sterownik bezpieczeństwa (programowalny) SICK serii FlexiSoft

- detekcja położenia wału korbowego za pomocą enkodera ABS SSI oraz modułu krzywek mechanicznych

- detekcja położenia układy regulacji wysokości suwaka za pomocą enkodera ABS SSI

- wykorzystane standardy komunikacyjne: Profinet, Profibus DP, Sick Flexi Line safe connection

Operacja

-

sterowanie rozwijarką taśmy

-

sterowanie precyzyjnym podawaniem arkusza taśmy z dokładnością 0,05mm

-

sterowanie prasą mimośrodową z zastosowaniem 5 trybów pracy

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną (elektryczną, hydrauliczną, pneumatyczną, mechaniczną)

- zestaw 4 szaf rozdzielczo-sterowniczych z nową aparaturą

- czyszczenie i malowanie maszyny

- wymianę oczujnikowania oraz podzespołów sterujących z napięcia 110VAC na 24VDC

- nowe okablowanie elektryczne

- nowy serwonapęd podawania taśmy

- nowe napędy osłon bezpieczeństwa

- nowe ogrodzenie obszaru roboczego

- nowy pulpit operatorski zawieszony na przegubowym ramieniu nośnym

- oprogramowanie systemu sterowania, napędów oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- wzrost wydajności produkcji

- wyeliminowanie przyczyn występujących wcześniej awarii i usterek

- obniżenie kosztów użytkowania poprzez eliminację wyeksploatowanych podzespołów

- nowy, usprawniony algorytm sterujący

- rozbudowana parametryzacja, wizualizacja pracy oraz diagnostyka maszyny

- usprawnienie działania elementów sensoryki

- zwiększenie bezpieczeństwa obsługi maszyny

- znaczące zwiększenie komfortu obsługi maszyny przez operatora

Stanowisko laserowego znakowania łożysk

Przemysł

samochodowy – produkcja łożysk

System

- dwa markery laserowe Keyence serii MD-F

- sterownik maszyny PLC Omron serii CJ2M

- sterownik bezpieczeństwa (programowalny) Omron serii G9SP

- terminal operatorski Omron serii NS8 zabudowany na ramieniu przegubowym

- układy manipulacyjne oparte o siłowniki pneumatyczne Festo (8 siłowników)

- wykorzystane standardy komunikacyjne: Ethernet/IP (5 urządzeń w sieci)

Operacja

- pomiar wysokości montażowej łożyska

- wprowadzanie łożyska na stół roboczy

- pozycjonowanie i stabilizacja łożyska w polu znakowania

- równoczesne znakowanie zespołu środkowego oraz pierścienia zewnętrznego

- wyprowadzanie łożyska ze stołu roboczego

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- adaptację zespołu zamocowania i regulacji nowych głowic znakujących

- zespół nowych osłon bezpieczeństwa

- nową szafę rozdzielczo-sterowniczą

- oprogramowanie każdego elementu maszyny, w tym podzielonego na strefy systemu bezpieczeństwa

- parametryzację markerów laserowych

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- nowe, łatwe w obsłudze oprogramowanie do wprowadzania treści znakowania oraz diagnostyki laserów

- symulacja znakowania treści za pomocą dodatkowego lasera wskazującego (ang. guide laser)

- prostota i komfort obsługi dzięki interfejsom HMI zawierającym zintegrowaną listę produktów (referencji)

- skrócenie czasu przezbrojeń dzięki nowym intuicyjnym funkcjom trybu ręcznego

- obniżenie kosztów użytkowania poprzez eliminację wyeksploatowanych podzespołów

- wysokie bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

Integracja systemów sterowania i napędu

Numeryczna giętarka przewodów układu hamulcowego

Przemysł

samochodowy – produkcja elementów układu hamulcowego

System

- sterownik maszyny PLC Mitsubishi MELSEC Stand Alone Motion Q170M

- układy manipulacyjne oparte o system serwonapędowy Mitsubishi serii MR-J3 (9 osi)

- sterownik bezpieczeństwa PILZ serii PNOZ

- terminal operatorski Mitsubishi serii GOT1000 z 10 calowym ekranem dotykowym

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, SSCNET III/H

Operacja

- pobierane prostej rurki z magazynu wejściowego

- automatyczne gięcie wielokątowe z zastosowaniem dwóch modułów gnących pracujących równocześnie

- odkładanie gotowego produktu do zasobnika wyjściowego

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- konieczną dokumentację techniczną

- przebudowę szafy sterowniczej w zakresie wdrożenia nowego systemu sterowania i napędów

- czyszczenie i malowanie maszyny

- mechaniczną oraz elektryczną adaptację nowych urządzeń napędowych

- algorytm przeliczający kartezjańskie współrzędne każdego zagięcia rurki na maszynowe pozycje napędów

- oprogramowanie systemu sterowania, serwonapędów oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- nowe, łatwe w obsłudze oprogramowanie do wprowadzania parametrów gięcia

- szybka wymiana receptur produktowych za pomocą pamięci przenośnej USB

- obniżenie kosztów użytkowania poprzez eliminację wyeksploatowanych podzespołów

- podniesienie wydajności dzięki bezbłędnej i bezawaryjnej realizacji procesu gięcia

- wysokie bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne

Wielowrzecionowa nacinarka rur

Przemysł

wydobywczy – produkcja rur do eksploatacji złóż ropy naftowej

System

- sterownik maszyny PLC Omron serii CJ2M

- sterownik bezpieczeństwa Pilz serii PNOZmulti m1p

- terminal operatorski Omron serii NS8

- motion controller Delta serii RMC150E do hydraulicznego pozycjonowania wrzecion frezujących (5 osi)

- zaawansowane wektorowe przetwornice częstotliwości Yaskawa serii A1000 (6 wrzecion frezujących)

- serwonapęd indeksujący Omron serii Accurax G5

- zaawansowane wektorowe przetwornice częstotliwości ABB serii ACS550

- układ łagodnego rozruchu Allen-Bradley serii SMC-Flex 150 (o prądzie zn. 108A)

- wykorzystane standardy komunikacyjne: Ethernet/IP, Profibus DP (13 urządzeń w sieci)

Operacja

- pozycjonowanie kątowe (indeksowanie) rury

- pozycjonowanie wgłębne narzędzi frezujących

- zarządzanie synchroniczną pracą 30-tu wrzecion frezujących

- diagnostyka awarii, bezpieczeństwo obsługi oraz pozostałe aspekty procesu

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- zespół 3-ch szaf rozdzielczo-sterowniczych

- oprogramowanie każdego elementu maszyny, w tym podzielonego na strefy systemu bezpieczeństwa

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi w j. angielskim

Uzyskane efekty

- wysoka wydajność produkcji

- szybki i stabilny algorytm sterujący

- rozbudowana diagnostyka pozwalająca na ocenę poziomu zużycia narzędzi skrawających

- rozbudowana parametryzacja, wizualizacja pracy oraz diagnostyka stanów awaryjnych maszyny

- bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne

- wysoki poziom komfortu obsługi maszyny dzięki intuicyjnemu interfejsowi operatora

Wieloosiowa maszyna do walcowania rur na zimno

Przemysł

wydobywczy – produkcja rur do eksploatacji złóż ropy naftowej

System

- sterownik maszyny PLC Mitsubishi MELSEC Q13UDEH

- Mitsubishi Motion Controller Q173DCPU

- układy pozycjonujące oparte o system serwonapędowy Mitsubishi serii MR-J3 (8 osi)

- zaawansowane wektorowe przetwornice częstotliwości Mitsubishi serii A700

- sterownik bezpieczeństwa PILZ serii PNOZ

- terminal operatorski Mitsubishi serii GOT1000 z 15 calowym ekranem dotykowym

- analizator elektrycznej sieci zasilającej Mitsubishi ME96NSR

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, SSCNET III/H, CC-Link

Operacja

- precyzyjne kształtowanie wykonanych w rurze szczelin przelotowych

- dynamiczne dopasowywanie położenia wrzeciona walcującego do krzywizny rury z wykorzystaniem szybkiej synchronizacji pozycji serwonapędów z 4 czujnikami dotykowymi

- automatyczne poziomowanie walcowanej rury

- precyzyjna regulacja siły docisku walców za pomocą autorskiego algorytmu PID sterującego zasilaczem hydraulicznym

- szczegółowa wizualizacja procesu na panelu operatorskim GOT1000

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- konieczną dokumentację techniczną

- zespół 2-ch szaf rozdzielczo-sterowniczych

- oprogramowanie systemu sterowania, napędów, terminala operatorskiego, urządzeń towarzyszących

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi w j. angielskim

Uzyskane efekty

- wysoka wydajność produkcji

- szybki i stabilny algorytm sterujący

- rozbudowana parametryzacja, wizualizacja pracy oraz diagnostyka stanów awaryjnych maszyny

- użyteczna analiza danych produkcyjnych oraz pomiary zużycia energii elektrycznej

- wysoki poziom komfortu obsługi maszyny dzięki intuicyjnemu interfejsowi operatora

Piec wielokomorowy do kształtowania szkła

Przemysł

szklarski – produkcja szyb samochodowych

System

- sterownik główny prasy PLC Siemens SIMATIC S7-300

- sieć rozproszona zdalnych stacji wejść/wyjść w standardzie ET200M (Profibus DP)

- terminal operatorski Siemens SIMATIC TP1500 Comfort Panel

- sterownik bezpieczeństwa Pilz serii PNOZmulti m1p

- wektorowe przetwornice częstotliwości Mitsubishi serii E700 (7 napędów)

- 396 elementów grzejnych podzielonych na 15 stref (>600kW mocy zainstalowanej)

- pomiary i analiza zużycia energii elektrycznej poprzez analizatory Carlo Gavazzi serii WM (7 sekcji)

- system kurtyn bezpieczeństwa Omron seria F3S

- sterowanie radiowe podnośnika szkła IREL

- wykorzystane standardy komunikacyjne: Profibus DP (21 urządzeń w sieci)

Operacja

- pozycjonowanie pionowe 18 sekcji grzejnych

- pozycjonowanie poziome oraz podnoszenie komory grzejnej

- pozycjonowanie 3 wagonów grzejnych

- sterowanie podnośnikami szkła

- sterowanie i regulacja procesem nagrzewania oraz studzenia pieca

- diagnostyka awarii, bezpieczeństwo obsługi oraz pozostałe aspekty procesu

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- kompletną dokumentację elektryczną maszyny

- oprogramowanie systemu sterowania, napędów, terminala operatorskiego z wizualizacją procesu

- nadzór nad montażem elektrycznym, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- wysoka jakość produktu wyjściowego

- rozbudowana parametryzacja oraz wizualizacja pracy pieca

- zaawansowana automatyzacja procesu

- szeroka diagnostyka stanów awaryjnych

- użyteczna analiza danych produkcyjnych oraz pomiary zużycia energii elektrycznej

- komfort oraz bezpieczeństwo użytkowania

Linie sezonowania oraz cięcia bloków pianki poliuretanowej

Przemysł

meblarski – produkcja pianki poliuretanowej

System

- 2 sterowniki linii technologicznych PLC Mitsubishi MELSEC Q25H

- sterownik bezpieczeństwa (programowalny) Mitsubishi serii QS z interfejsem CC-Link Safety

- rozproszona sieć zdalnych stacji wejść/wyjść w standardzie CC-Link Safety (15 stacji slave)

- rozproszona sieć światłowodowa oparta o standard Mitsubishi MelsecNet/H (Master + 3 stacje zdalne)

- rozproszona sieć zdalnych stacji wejść/wyjść oraz napędów w standardzie CC-Link (16 stacji slave)

- zaawansowane wektorowe przetwornice częstotliwości Mitsubishi serii A800 (10 napędów)

- wizualizacja i zarządzanie procesem poprzez Pro-face WinGP (3 stacje komputerów PC)

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, CC-Link Safety, MelsecNet/H, CC-Link

Operacja

- sterowanie hydraulicznie podnoszonymi platformami sezonowni

- obsługa automatycznego transportu bloków wewnątrz sezonowni

- pomiar temperatury wnętrza bloku w trakcie sezonowania

- pozycjonowanie drukarki nanoszącej opis bloków

- precyzyjne pozycjonowanie bloków przeznaczonych do cięcia

- pozycjonowanie i napęd narzędzia piły tnącej

- pomiar wagi bloku po cięciu

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- zespół szaf rozdzielczo-sterowniczych oraz pulpitów operatorskich

- oprogramowanie procesów sezonowania oraz cięcia, w tym podzielonego na strefy systemu bezpieczeństwa

- instalacja i okablowanie, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- rozbudowana parametryzacja oraz wizualizacja pracy linii do sezonowania pianki

- zaawansowana automatyzacja procesu

- szczegółowa diagnostyka stanów awaryjnych

- prostota i komfort obsługi dzięki interfejsom HMI zawierającym zintegrowaną listę produktów (referencji)

- bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

Kompleksowa relokacja maszyn

Relokacja maszyny do nacinania rur

Przemysł

wydobywczy – produkcja rur do eksploatacji złóż ropy naftowej

System

- 21 szaf rozdzielczo-sterowniczych zabudowanych na 2 poziomach

- 5 mechanicznych modułów frezujących, każdy z 32 wrzecionami i 32 posuwami wrzecion

- 2 roboty X-Y-Z do automatycznej wymiany frezów tarczowych

- system sterowania maszyny: główne 1x PLC Mitsubishi MELSEC Q12H + pomocnicze 5x PLC MELSEC Q12H

- Mitsubishi Motion Controller Q173HCPU (12x CPU 32-osiowe)

- układy pozycjonujące oparte o system serwonapędowy Mitsubishi serii MR-J3 (368 osi)

- sterownik bezpieczeństwa PILZ serii PNOZ

- komputer przemysłowy Pro-face serii PS3700A

- sieć zdalnych stacji wejść/wyjść w standardzie CC-Link

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, MelsecNet/H, CC-Link, SSCNet III/H

Operacja

–

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- konieczną dokumentację techniczną

- organizację dostawy specjalnych skrzyń dedykowanych do transportu przemysłowych urządzeń

- demontaż, oznaczenie i pakowanie okablowania maszyny

- demontaż, oznaczenie i pakowanie 21 szaf rozdzielczo-sterowniczych

- demontaż, oznaczenie i pakowanie 5 mechanicznych modułów frezujących

- zabezpieczenie skrzyń i przygotowanie do transportu morskiego

- lokowanie skrzyń w kontenerach magazynowych

- organizację logistyki w zakresie transportu i międzynarodowej odprawy celnej

Uzyskane efekty

- sprawnie, szybko, bezpiecznie przeprowadzone prace demontażowe

- skrupulatne oznakowanie deinstalowanego okablowania oraz urządzeń

- profesjonalne zabezpieczenie szaf sterowniczych, modułów mechanicznych oraz akcesoriów w skrzyniach transportowych