Jakość towarzyszy naszej firmie

od początku jej istnienia.

Wysoka jakość to pojęcie które otwiera drzwi do świadomości każdego konsumenta i pomaga w podjęciu decyzji o zakupie produktu.

Potwierdzona wysoka jakość daje gwarancję dbałości o dochowanie odpowiednich standardów na każdym etapie produkcji oraz utrwala zaufanie klienta do marki.

Automatyzacja kontroli jakości jest elementem naszej strategii.

Strategii, którą jest dostarczanie rozwiązań zwiększających potencjał wytwórczy naszych klientów.

Na tym polu naszą wiedzę i doświadczenie koncentrujemy na produkcji maszyn wykorzystujących systemy inspekcji wizyjnej lub inne narzędzia weryfikujące parametry detalu poddawanego kontroli.

Korzystamy z najlepszych narzędzi.

Automatyzacja procesów kontroli jakości wymaga głębokiej wiedzy eksperckiej w zakresie stosowania szerokiej gamy bardzo nowoczesnych technologii.

Integrowane przez nas systemy firm Keyence, Cognex czy Balluff od lat ustanawiają standardy w kategorii urządzeń do przemysłowego przetwarzania obrazu, gwarantując tym samym spełnienie najwyższych wymagań stawianych nowoczesnym liniom produkcyjnym.

Firma MPL System oferuje

kompleksowe podejście do realizacji aplikacji automatycznej kontroli jakości takich jak

stanowiska i maszyny z systemami inspekcji wizyjnej, manipulatory lub roboty pozycjonujące kamerę wizyjną w różnych obszarach weryfikacji produktu.

Podejmujemy się także innych ciekawych zadań, jak wykonywanie maszyn dedykowanych do kontroli np. jakości wykonania otworów gwintowanych.

Zależy nam na optymalizowaniu wartości inwestycji, dlatego każdy temat rozpoczynamy od przeprowadzenia wnikliwej analizy technicznej oraz testów weryfikujących możliwość spełniania wszystkich założeń stawianych przez inwestora.

Czy poszukujesz rozwiązania,

w którym system wizyjny lub innego rodzaju zautomatyzowane rozwiązanie usprawni aktualny lub nowo planowany proces kontroli jakości w Twojej fabryce?

Jeśli tak, zadzwoń lub napisz do nas! Nasi specjaliści dołożą wszelkich starań aby skonstruować ofertę spełniającą wszystkie postawione założenia.

A jeśli chcesz wiedzieć, jak to działa…

Systemy kontroli wizyjnej (ang. Vision Systems)

znajdują nieskończenie wiele zastosowań w dziedzinach kontroli jakości, pozycjonowania czy rozpoznawania obiektów.

Wszędzie tam, gdzie możliwa jest automatyczna analiza danych wizualnych, można weryfikować prawidłowość wykonania kluczowych parametrów produktu takich jak:

- kształt, wymiar, kolor

- struktura powierzchni

- obecność oraz położenie elementów

- treści tekstowe oraz graficzne

oraz prawdopodobnie wiele innych.

Szeroka gama oferowanych przez MPL System systemów pozwala łatwo dostosować wartość inwestycji do możliwości i potrzeby klienta:

- czujniki wizyjne – do prostej kontroli położenia obiektów

- kamery cyfrowe – wykonujące większość typowych zadań

- systemy wielu kamer ze wspólnym kontrolerem – do inspekcji obiektów o złożonej budowie

- profilometry laserowe lub inne czujniki specjalne – do weryfikacji geometrii obiektów w przestrzeni 3-wymiarowej.

Układy kontroli wizyjnej zintegrowane z odpowiednio opracowaną mechatroniką umożliwiają prowadzenie kontroli jakości z wydajnością nawet kilkudziesięciu obiektów na sekundę.

Tak rozbudowane możliwości pomagają sprostać wielu wymaganiom stawianym w niemal każdej gałęzi przemysłu.

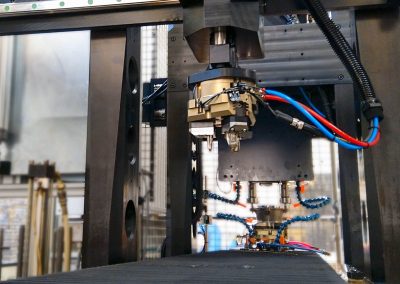

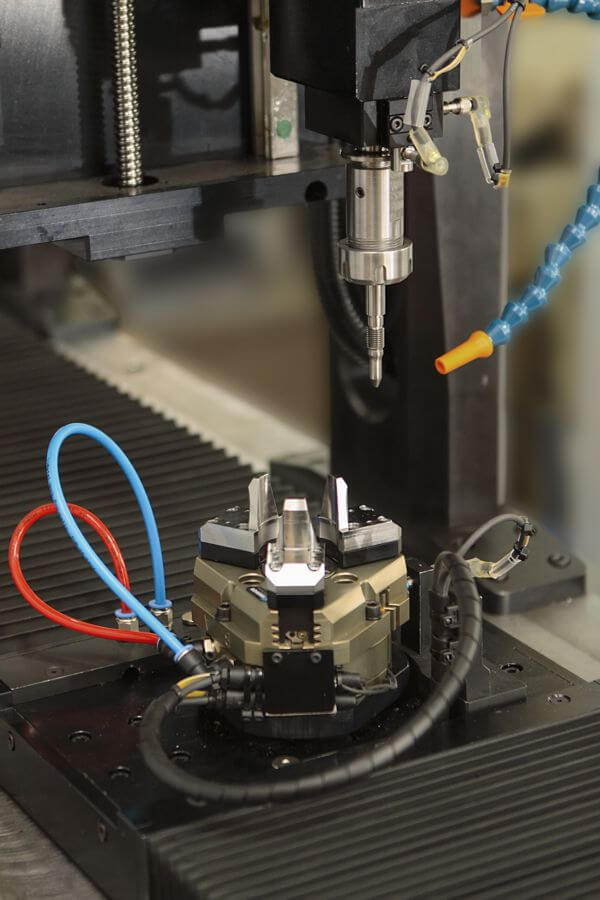

Maszynowa kontrola jakości

w wydaniu MPL System obejmuje procesy weryfikujące poprawność wykonania produktów za pomocą mechanicznych elementów pomiarowych lub narzędzi sprawdzających.

Jakość wykonania wielu kształtów mechanicznych (np. gwintu) jest trudna do weryfikacji metodą inną niż opartą o użycie sprawdzianu mechanicznego.

Taka kontrola najczęściej realizowana jest ręcznie i w dodatku wyrywkowo, ryzyko przeoczenia wady wyrobu jest więc w takiej sytuacji bardzo wysokie.

Bazując na naszej pogłębianej przez lata wiedzy skonstruowaliśmy maszynę realizującą w pełni automatyczną kontrolę jakości otworów gwintowanych, w całości opartą na zaawansowanej technice serwonapędowej.

Dzięki temu autorskiemu rozwiązaniu nasi klienci uzyskują pełną kontrolę nad jakością każdego wytwarzanego wyrobu zachowując wysoką wydajność procesu produkcyjnego.

PRZYKŁADY NASZYCH REALIZACJI

Maszyna do kontroli powierzchni i krawędzi z 6 kamerami

Przemysł

samochodowy – produkcja filtrów

System

- dwie kamery 5Mpix Keyence serii CV-X450

- cztery kamery liniowe Keyence serii XG-X2800

- sterownik maszyny PLC Mitsubishi MELSEC Q

- sterownik bezpieczeństwa (programowalny) Mitsubishi serii WS0

- terminal operatorski Mitsubishi serii GOT2000

- układy manipulacyjne oparte o system 11 serwonapędów Mitsubishi serii MR-J4

- przemysłowa drukarka atramentowa Markem-Imaje 9450

- standardy komunikacyjne: Ethernet TCP/IP, Mitsubishi Servo System Controller Network III/H

Operacja

- detekcja wizyjna powierzchni płaskich oraz krawędzi w celu identyfikacji wad jakościowych typu szczelina, pęknięcie, ubytek, wyszczerbienie

- manipulacja i pozycjonowanie detali w obszarze pracy kamer kontroli wizyjnej

- znakowanie detali zgodnie z kategorią nadawaną przez system kontroli jakości

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję nośną maszyny wraz z osłonami bezpieczeństwa

- konstrukcję każdego modułu roboczego

- efektory każdego manipulatora

- parametryzacja i oprogramowanie systemów wizyjnych, sterowania, napędów oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie operatora od monotonnych i stresujących operacji

- znaczne zwiększenie efektywności procesu kontroli jakości, wysoka skuteczność detekcji wad produktowych

- detekcja wad o wielkości rzędu 0,03mm – niewidocznych „gołym okiem”

- optymalizacja procesu poprzez stabilny czas cyklu zautomatyzowanej operacji

- wysokie bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

- pełna integracja z linią produkcyjną

System transportowy z wizyjną kontrolą wałków z 3 kamerami

Przemysł

samochodowy – produkcja łożysk stożkowych

System

- trzy kamery HI-SPEED DIGITAL Keyence serii CV-X150

- sterownik maszyny PLC Mitsubishi MELSEC iQ-F

- terminal operatorski Mitsubishi serii GOT2000

- monitor systemu wizyjnego z ekranem 15”

- przekaźnik bezpieczeństwa Omron serii G9SA

- pomocniczy system pneumatyczny do dynamicznej eliminacji detali typu NG z podziałem na kilka kategorii

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP

Operacja

- transporter centralny – szybkie przemieszczanie wałków wzdłuż obszaru kontroli wizyjnej

- system kontroli wizyjnej – kontrola wad powierzchniowych (rysy, pęknięcia, ubytki, wyszczerbienia)

- eliminacja detali NG z podziałem na kilka kategorii błędu

- pakowanie detali w osłonkę foliową

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję nośną maszyny wraz z osłonami bezpieczeństwa

- konstrukcję każdego modułu roboczego

- parametryzacja i oprogramowanie systemu wizyjnego, sterowania oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- znaczne zwiększenie efektywności procesu kontroli jakości

- wysoka skuteczność detekcji wad produktowych

- optymalizacja procesu poprzez stabilny czas cyklu zautomatyzowanej operacji

- pełna integracja z linią produkcyjną

Maszyna do kontroli otworów gwintowanych z 2 wrzecionami

Przemysł

samochodowy – produkcja stalowych elementów przeniesienia napędu

System

- sterownik maszyny PLC Mitsubishi MELSEC iQ-F

- sterownik bezpieczeństwa (programowalny) Mitsubishi serii WS0

- terminal operatorski Mitsubishi serii GOT2000

- robocze układy manipulacyjne oparte o system od 8 do nawet 32 serwonapędów Mitsubishi

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, Mitsubishi Servo System Controller Network III/H

Operacja

- odbiór detalu z systemu podającego

- automatyczne mechaniczne badanie jakości wykonania gwintu w otworach montażowych

- odłożenie detalu do systemu wyjściowego zgodnie z kategorią nadaną przez moduł kontroli jakości

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję nośną maszyny

- konstrukcję każdego modułu roboczego

- mechaniczne specjalizowane sprawdziany gwintu

- parametryzacja i oprogramowanie sterowania, serwonapędów oraz terminala operatorskiego

- autorski algorytm kontroli gwintu oparty o precyzyjne serwonapędy elektryczne

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie operatora od monotonnych i stresujących operacji

- znaczne zwiększenie efektywności procesu kontroli jakości

- kontrola każdej sztuki opuszczającej proces produkcyjny

- wysoka skuteczność detekcji wad produktowych

- możliwość wprowadzania roboczych parametrów kontroli jakości w zakresie niespotykanym w innych urządzeniach dostępnych na rynku

- optymalizacja procesu poprzez stabilny czas cyklu zautomatyzowanej operacji

- pełna integracja z linią produkcyjną

- uniwersalna konstrukcja, pozwalająca na pracę z 1, 2, 4 lub 8 głowicami kontrolnymi – możliwość obsługi detali z większą liczbą otworów o różnych wymiarach gwintu