Oznaczenia identyfikujące produkt w sposób czytelny, estetyczny i trwały są swoistą wizytówką producenta.

Oznaczenia mogą przybierać formę graficzną, tekstową oraz kodowaną (QR Code lub Data Matrix). Wykonane z użyciem nowoczesnych metod stają się istotnym elementem walki z podrabianiem oraz ważnym ogniwem systemu zapewnienia jakości.

Znakowanie pomaga w śledzeniu każdego elementu będącego półproduktem lub gotowym wyrobem, w gromadzeniu informacji o wszelkich etapach procesu produkcyjnego oraz logistycznego.

Dzięki temu w razie awarii lub stwierdzenia braku można szybko wykryć przyczynę powstania problemu.

Skutecznie wspiera działanie zakładowych systemów MES, które przetwarzają kluczowe informacje pochodzące z linii produkcyjnych.

Znakowanie laserowe – trwałość, wydajność, nowoczesność.

W porównaniu do innych metod znakowanie laserowe odkrywa zupełnie nowe możliwości.

Pozwala na nanoszenie znaków na powierzchniach miękkich i twardych (metale, tworzywa sztuczna, drewno, papier, skóra i szkło) w sposób trwały, bardzo trudny do usunięcia.

Jest odporne na oddziaływanie nawet bardzo wysokiej temperatury oraz agresywnych środków chemicznych, co jest nieocenioną zaletą w przypadku wymagających procesów technologicznych.

Jest procesem bardzo wydajnym i szybkim, w zależności od materiału i mocy laser może prowadzić wiązkę z prędkością nawet 12000 mm/s, a wykonanie bardzo skomplikowanych oznaczeń zajmuje po prostu kilka sekund.

Zapewnia wyjątkową precyzję i powtarzalność, pozwala na znaczne zmniejszenie wymiarów wykonywanego znaku.

Firma MPL System oferuje

kompleksowe podejście do realizacji aplikacji znakowania produktów takich jak

Znakowarki Kompaktowe, Znakowarki Automatyczne zintegrowane z ciągiem linii technologicznej, Gniazda Znakujące wyposażone w zrobotyzowany załadunek i rozładunek maszyny.

Podejmujemy się także innych ciekawych zadań związanych z techniką laserową, jak choćby wykonywanie stanowisk do laserowego gratowania krawędzi bocznych.

Zależy nam na optymalizowaniu wartości inwestycji, dlatego każdy temat rozpoczynamy od przeprowadzenia wnikliwej analizy technicznej oraz testów weryfikujących możliwość spełniania wszystkich założeń stawianych przez inwestora.

Integrowane w naszych maszynach markery znakujące firmy Keyence spełniają wszystkie wymagania stawiane przez nowoczesny przemysł:

- szeroka gama modeli – znakowanie różnorodnych materiałów

- zintegrowana kamera do weryfikacji znakowanego kodu

- oprogramowanie do projektowania złożonych treści oraz grafiki

- znakowanie sferyczne elementów o złożonej geometrii

- interfejsy przemysłowych sieci komunikacyjnych

- rozbudowane funkcje diagnostyczne

- uznana marka ceniona za jakość oraz innowacyjne rozwiązania.

Czy poszukujesz rozwiązania,

w którym znakowanie laserowe lub innego rodzaju zautomatyzowane rozwiązanie usprawni aktualny lub nowo planowany proces identyfikacji produktów w Twojej fabryce?

Jeśli tak, zadzwoń lub napisz do nas! Nasi specjaliści dołożą wszelkich starań aby skonstruować ofertę spełniającą wszystkie postawione założenia.

A teraz poznaj nasze Znakowarki Laserowe – dla małych i dużych serii, nawet z robotem.

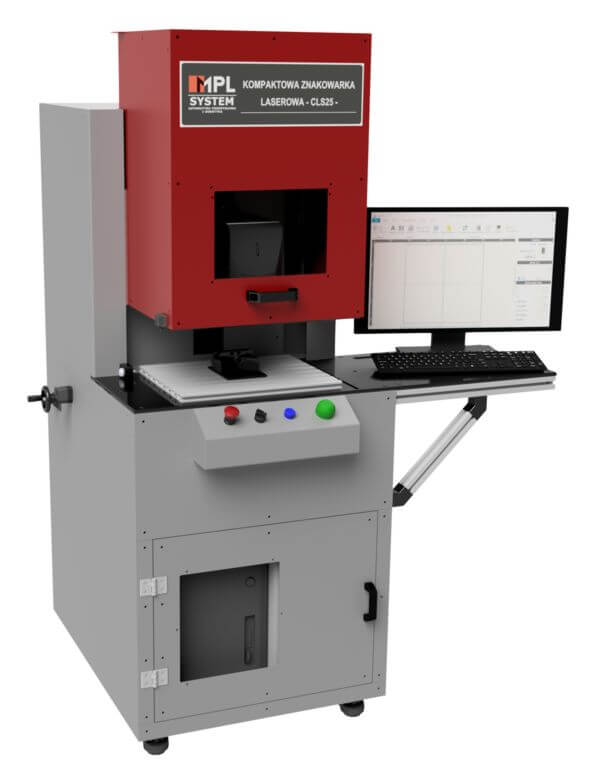

Znakowarki Kompaktowe z obsługą ręczną, półautomatyczną lub automatyczną

Produkowane przez MPL System Znakowarki Kompaktowe przeznaczone są do jednostkowego lub małoseryjnego

laserowego nanoszenia oznaczeń.

Ekonomiczne i proste znakowanie wysokiej jakości – od razu gotowe do pracy.

Mogą pracować w laboratoriach badawczych, niewielkich warsztatach lub biurach konstrukcyjnych.

Odpowiednio doposażone – nawet na liniach produkcyjnych.

Cechy szczególne:

- uniwersalność i jakość w dobrej cenie

- zaawansowane markery laserowe z funkcją znakowania sferycznego 3D

- znakowanie szerokiej gamy materiałów (metale, tworzywa sztuczne, drewno, papier, skóra, szkło)

- znakowanie elementów o złożonej geometrii

- akcesoria pomocnicze np. uchwyt stały lub z napędem obrotowym

- przystępna cena

- prostota i komfort obsługi

- ręcznie lub elektrycznie regulowana wysokość głowicy znakującej

- szerokie okno wziernikowe

- oświetlona komora znakowania

- symulacja położenia treści za pomocą wiązki lasera wskaźnikowego

- intuicyjny pulpit sterowniczy

- bezpieczeństwo

- funkcje sterujące realizowane przez sterownik bezpieczeństwa

- położenie osłony ochronnej monitorowane czujnikiem bezpieczeństwa

- wentylowana komora znakowania z możliwością podłączenia odciągu oparów

- kompaktowość i mobilność

- lekka kompaktowa konstrukcja umieszczona na hamowanych rolkach

- zasilanie z gniazdka 230VAC

- szeroki wachlarz opcji dodatkowych, w tym funkcje pracy półautomatycznej

- stół roboczy obrotowy

- stół roboczy pozycjonowany w osiach X-Y

- automatycznie podnoszona osłona ochronna

- urządzenia pomiarowe do weryfikacji jakości produktu

- panel operatora z dotykowym ekranem

- komputer przemysłowy z produkcyjną bazą danych

- opcja dostosowania konstrukcji do pracy automatycznej

- poprzez modyfikację systemu osłon

- poprzez wprowadzenie poziomego ciągu transportowego

- poprzez zintegrowanie z robotem lub cobotem

- możliwość dopasowania konstrukcji oraz funkcjonalności do innych indywidualnych potrzeb klienta

Znakowarki Automatyczne

MPL System specjalizuje się w projektowaniu oraz produkcji Znakowarek Automatycznych o funkcjonalności dopasowanej do indywidualnych potrzeb każdego klienta.

Znakowarka Automatyczna jest maszyną, której podstawowym zadaniem jest laserowe znakowanie elementów wytwarzanych seryjnie.

Nasze Znakowarki Automatyczne mogą pracować jako:

- stanowiska produkcyjne zintegrowane z ciągiem linii produkcyjnej

- stanowiska produkcyjne indywidualne, które dzięki wyposażeniu w magazyn wejściowy i wyjściowy mogą sprawnie wykonywać swoje zadania bez bieżącej obsługi operatora, a jedynie z okresowym uzupełnianiem magazynów. Przeznaczone są do znakowania średnich bądź dużych wolumenów lub jako jednostki rozproszonego systemu organizacji produkcji.

Maszyny wyposażone są w szereg funkcji usprawniających obsługę oraz zapewniających wysoką wydajność pracy:

- funkcjonalny pulpit z graficznym terminalem dotykowym

- automatyczny system wewnętrznego przeładunku elementów

- automatyczne przezbrojenie przy zmianie referencji

- precyzyjnie pozycjonowane stoły obrotowe

- kodowanie wymiennych narzędzi pomocniczych

- wizyjna weryfikacja znakowanego kodu.

Każda maszyna posiada możliwość podłączenia do zakładowej sieci informatycznej w celu wymiany danych produkcyjnych z nadrzędnymi systemami zarządzania produkcją.

Gniazda Znakujące

Gniazda Znakujące są rozwinięciem koncepcji Znakowarek Automatycznych, wdrażanym przez MPL System klientom zainteresowanym pełną automatyzacją swoich procesów produkcyjnych.

Proces Gniazda Znakującego opiera się o zrobotyzowanie czynności depaletyzacji, załadunku i rozładunku produktów podlegających automatycznemu znakowaniu, a w konsekwencji całkowicie nowe, usprawnione podejście do organizacji transportu półproduktów.

Gniazdo Znakujące może dodatkowo realizować kontrolę jakości, zrobotyzowane operacje montażu oraz pakowania i paletyzacji.

Powyższe cechy uzupełnione o funkcje wymiany danych z systemem zarządzania produkcją zapewniają znaczną poprawę efektywności procesu, pełną kontrolę jakości wraz z ograniczeniem obsługi do niezbędnego minimum.

PRZYKŁADY NASZYCH REALIZACJI

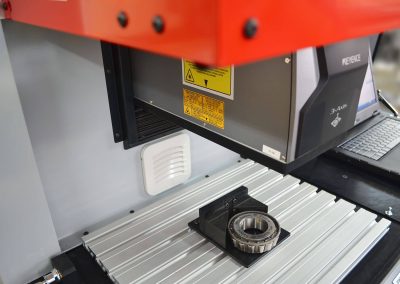

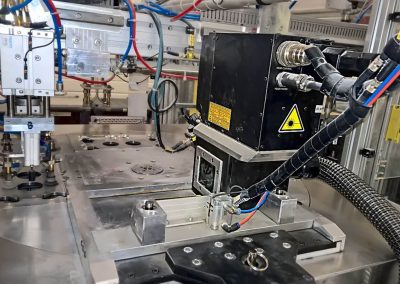

Laserowa Znakowarka Kompaktowa

Przemysł

samochodowy – produkcja łożysk

System

- marker laserowy Keyence serii MD-F

- sterownik maszyny Omron serii G9SP

- komputer przenośny z oprogramowaniem do tworzenia przeznaczonych do znakowania treści oraz parametryzacji i diagnostyki maszyny

- ręczny mechanizm regulacji wysokości głowicy znakującej

- stół roboczy z rowkami teowymi

- osłona pionowa z certyfikowanym oknem wziernikowym

Operacja

- znakowanie elementów metalowych o płaskiej lub złożonej geometrii

- symulacja znakowania treści za pomocą lasera wskazującego (ang. guide laser)

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję maszyny wraz z osłonami bezpieczeństwa

- oprogramowanie sterownika maszyny oraz parametryzację markera laserowego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uniwersalność nanoszenia trwałych oznaczeń (złożona geometria kształtu, szeroka gama materiałów)

- swoboda w komponowaniu narzędzi pomocniczych (pryzma pozycjonująca, uchwyt stały lub obrotowy)

- prostota i komfort obsługi (intuicyjny pulpit sterowniczy, symulacja położenia treści, oświetlenie komory)

- bezpieczeństwo obsługi (szczelna osłona z wziernikiem, kontrolowana czujnikiem zamknięcia)

- kompaktowość i mobilność (lekka konstrukcja umieszczona na blokowanych rolkach transportowych)

- wysoka opłacalność inwestycji (przystępna cena, wysoka jakość materiałów i komponentów)

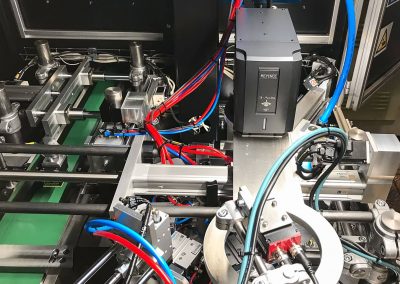

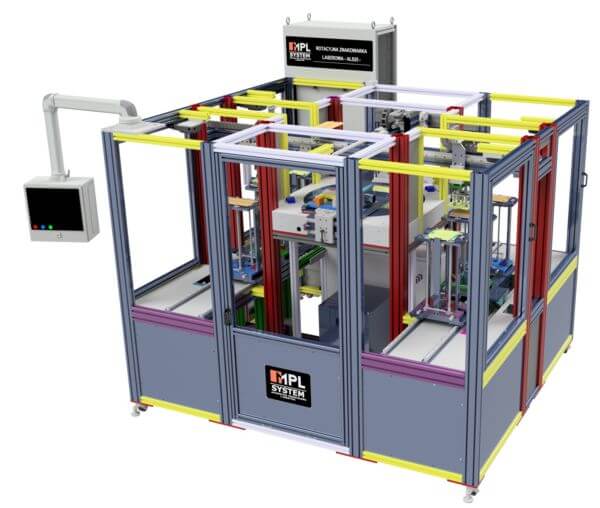

Rotacyjna Znakowarka Automatyczna z 2 głowicami znakującymi

Przemysł

samochodowy – produkcja łożysk

System

- dwa markery laserowe Keyence serii MD-F

- czytniki kodów Keyence serii SR-1000

- sterownik maszyny PLC Omron serii CJ2M

- sterownik bezpieczeństwa (programowalny) Omron serii G9SP

- dwa terminale operatorskie Omron serii NB10W zabudowane na ramionach przegubowych

- dwa precyzyjne wielopozycyjne stoły obrotowe Weiss

- pomocnicze układy manipulacyjne oparte o system 4 serwonapędów Mitsubishi serii MR-J4

- pomocnicze układy regulacyjne oparte o system 4 napędów krokowych SMC serii LEY

- pomocnicze układy robocze oparte o siłowniki pneumatyczne Festo (20 siłowników)

- wykorzystane standardy komunikacyjne: Ethernet/IP (17 urządzeń w sieci)

Operacja

- niezależne znakowanie elementów łożyska stożkowego (zespołu środkowego oraz pierścienia zewnętrznego)

- separacja detali w systemie wejściowym maszyny

- wprowadzanie detali na stół obrotowy

- stabilizacja detalu w polu znakowania z kontrolą wymiaru oraz siły docisku

- znakowanie laserowe powierzchni czołowej detalu

- weryfikacja jakości znakowania kodu data matrix

- wyprowadzanie detali ze stołu obrotowego

- eliminacja detali ze statusem NG

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję nośną maszyny wraz z osłonami bezpieczeństwa

- konstrukcję każdego modułu roboczego

- parametryzację markerów laserowych

- oprogramowanie systemu sterowania, napędów oraz terminali operatorskich

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- trwałe i czytelne oznakowanie, zapewnienie możliwości skutecznego śledzenia produktu

- prostota i komfort obsługi dzięki interfejsom HMI zawierającym zintegrowaną listę produktów (referencji)

- w pełni zautomatyzowany proces przezbrajania maszyny podczas zmiany referencji

- optymalizacja procesu poprzez stabilny czas cyklu zautomatyzowanych operacji transferu i znakowania

- zwiększenie efektywności procesu kontroli jakości, wysoka skuteczność detekcji wad produktowych

- wysokie bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

- pełna integracja z linią produkcyjną

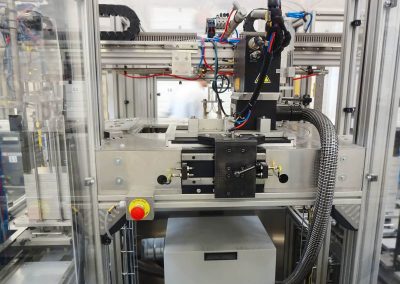

Znakowarka Automatyczna z zasobnikami produktu

Przemysł

samochodowy – produkcja chłodnic

System

- marker laserowy Keyence serii MD-F

- czytniki kodów Keyence serii SR-750

- sterownik maszyny Allen-Bradley serii CompactLogix L45

- sterownik bezpieczeństwa (programowalny) Pilz serii PNOZmulti m1p

- terminal operatorski Allen-Bradley serii PanelView Plus 7

- precyzyjny wielopozycyjny stół obrotowy Weiss

- pomocnicze układy manipulacyjne oparte o system 4 serwonapędów Allen-Bradley serii Kinetix 6000

- pomocnicze układy robocze oparte o siłowniki pneumatyczne Festo (13 siłowników)

- moduł logowania operatora oparty o czytnik kart magnetycznych

- wykorzystane standardy komunikacyjne: Ethernet/IP (11 urządzeń w sieci)

Operacja

- automatyczne pobieranie detali z magazynów wejściowych

- pozycjonowanie detali w wymiennym gnieździe stołu obrotowego

- znakowanie laserowe detalu

- weryfikacja jakości znakowania kodu data matrix

- pobieranie wyznakowanych detali ze stołu obrotowego i odkładanie w magazynach wyjściowych

- eliminacja detali ze statusem NG

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję nośną maszyny wraz z osłonami bezpieczeństwa

- konstrukcję każdego modułu roboczego

- parametryzację markera laserowego

- oprogramowanie systemu sterowania, napędów oraz terminala operatorskiego

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- trwałe i czytelne oznakowanie, zapewnienie możliwości skutecznego śledzenia produktu

- prostota i komfort obsługi dzięki interfejsowi HMI zawierającemu zintegrowaną listę produktów (referencji)

- łatwy proces przezbrajania maszyny podczas zmiany referencji przez szybką wymianę gniazd roboczych

- optymalizacja procesu poprzez stabilny czas cyklu zautomatyzowanych operacji transferu i znakowania

- zwiększenie efektywności procesu kontroli jakości, wysoka skuteczność detekcji wad produktowych

- wysokie bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

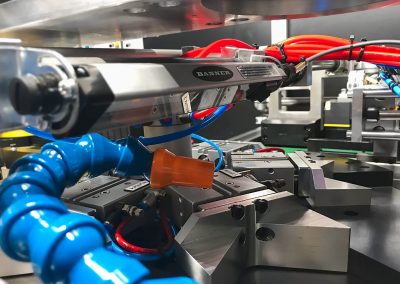

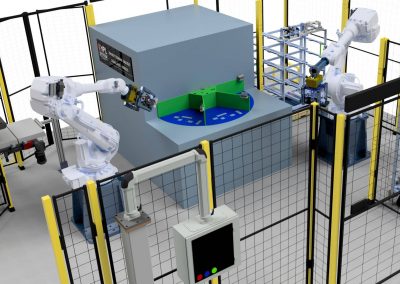

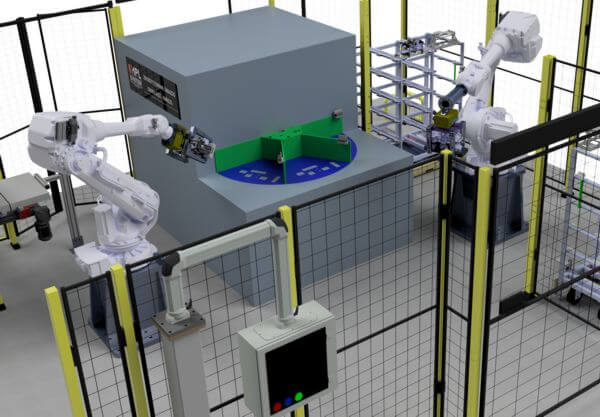

Zrobotyzowane gniazdo znakujące z 2 robotami

Przemysł

samochodowy – produkcja chłodnic

System

- marker laserowy Keyence serii MD-F

- czytniki kodów Keyence serii SR-750

- czujnik wizyjny Balluff serii BVS

- dwa 6-osiowe roboty ramieniowe ABB IRB 4600-45kg/2,05m z funkcją bezpieczeństwa SafeMove

- sterownik maszyny PLC Allen-Bradley CompactLogix L45

- sterownik bezpieczeństwa (programowalny) Pilz serii PNOZmulti m1p

- terminal operatorski Allen-Bradley serii PanelView Plus 7

- precyzyjny wielopozycyjny stół obrotowy Weiss

- pomocnicze układy robocze oparte o siłowniki pneumatyczne z wyspą Festo Fieldbus CPX

- wykorzystane standardy komunikacyjne: Ethernet/IP (14 urządzeń w sieci)

Operacja

- robot nr 1 – pobieranie detalu z wózka transportowego i ułożenie na stole Znakowarki Laserowej

- robot nr 2 – pobieranie detalu ze stołu Znakowarki Laserowej i odkładanie na transporterze odbiorczym zgodnie z zaawansowaną sekwencją optymalizującą rozłożenie produktów

- znakowanie laserowe detalu

- weryfikacja jakości znakowania kodu data matrix

- weryfikacja wizyjna obecności kluczowego elementu budowy detalu

- eliminacja detali ze statusem NG

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- Automatyczną Znakowarkę laserową ze stołem obrotowym

- wózki magazynowe do przechowywania i transportu produktów

- perforowane kody DPM do indywidualnej identyfikacji ramek, w których umieszczane są produkty

- dedykowane pneumatyczne chwytaki robotów z kontrolą obecności produktu

- gniazdo robotów, postumenty nośne, ogrodzenie ochronne, pola załadowcze

- parametryzację markera laserowego

- oprogramowanie systemu sterowania, napędów oraz terminala operatorskiego

- oprogramowanie robotów włącznie z symulacją procesu w środowisku ABB RobotStudio

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- trwałe i czytelne oznakowanie, zapewnienie możliwości skutecznego śledzenia produktu

- prostota i komfort obsługi dzięki interfejsowi HMI zawierającemu zintegrowaną listę produktów (referencji)

- łatwy proces przezbrajania maszyny podczas zmiany referencji przez szybką wymianę gniazd roboczych

- optymalizacja procesu poprzez stabilny czas cyklu zrobotyzowanych operacji transferu i znakowania

- zwiększenie efektywności procesu kontroli jakości, wysoka skuteczność detekcji wad produktowych

- bezpieczeństwo obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

- uwolnienie operatorów od obciążających fizycznie, monotonnych operacji