Robotyzacja produkcji – warunek sukcesu nowoczesnej fabryki.

Robot wyręczy pracownika w wykonywaniu uciążliwych, żmudnych i fizycznie obciążających operacji. Zastąpi go tam, gdzie występują czynniki zagrażające zdrowiu lub życiu człowieka, jednocześnie otwierając perspektywę rozwoju nowych kompetencji zawodowych. Jest istotnym elementem łańcucha wytwórczego pozwalającym znacząco zwiększyć wydajność procesu i jakość produktu.

Robotyzacja jest jednym z kluczowych elementów naszego firmowego DNA.

Doświadczenie zdobywane latami podczas realizacji licznych przedsięwzięć inżynierskich przekuwamy w tworzenie sprawnie działających gniazd produkcyjnych, w których roboty istotnie przyczyniają się do zwiększenia efektywności i obniżenia kosztów naszych klientów.

Korzystamy z najlepszych narzędzi.

O naszym sukcesie decydują nie tylko kreatywne i innowacyjne podejście do projektowanych rozwiązań, ale również znajomość i stosowanie najnowocześniejszych technologii.

Roboty uznanych marek jak

ABB, FANUC czy MITSUBISHI ELECTRIC

wraz z osprzętem firm SCHUNK, FESTO lub SMC

zapewniają najwyższe parametry, pracują precyzyjnie i szybko.

Firma MPL System oferuje

kompleksowe podejście do realizacji aplikacji związanych z robotyzacją produkcji takich jak obsługa maszyn, operacje Pick&Place, paletyzacja i pakowanie, automatyczny montaż.

Podejmujemy się także innych ciekawych zadań, jak choćby wykonywanie systemów kontroli jakości z kamerą wizyjną zabudowaną na ramieniu robota.

Zależy nam na optymalizowaniu wartości inwestycji, dlatego budowę i uruchomienie poprzedzamy wnikliwą analizą potrzeb oraz indywidualnie opracowanym projektem instalacji, doborem wielkości ramienia robotycznego oraz jego wyposażenia, wirtualną symulacją pracy robota potwierdzającą spełnienie wszystkich założeń postawionych przez inwestora.

Czy poszukujesz rozwiązania,

w którym robot lub innego rodzaju automat usprawni aktualny lub nowo planowany proces w Twojej fabryce? Jeśli tak, zadzwoń lub napisz do nas! Nasi specjaliści dołożą wszelkich starań aby skonstruować ofertę spełniającą wszystkie postawione założenia.A jeśli chcesz wiedzieć, to specjalizujemy się w…

zrobotyzowanej obsłudze maszyn

Obsługa maszyny to czynność bodaj najczęściej spotykana na halach produkcyjnych.

Czynność ta powtarzana setki lub tysiące razy w trakcie jednej zmiany staje się monotonna i fizycznie trudna.

Pobranie półproduktu, założenie w maszynie, a następnie odebranie produktu gotowego – to zadania, w których robot sprawdza się znakomicie, dodatkowo podnosząc efektywność, jakość oraz bezpieczeństwo w pracy.

Zdarza się, iż w tego typu aplikacjach warunki technologiczne sprzyjają zastosowaniu manipulatora o konstrukcji kartezjańskiej X-Y-Z, którego uproszczona budowa pozwala zaoszczędzić więcej wolnej przestrzeni wokół maszyny.

operacjach Pick & Place

Przechwytywanie i odkładanie niewielkich elementów z dużą szybkością to procesy, w których najczęściej sprawdzają się szybkie roboty o konstrukcji tzw. równoległej (SCARA) oraz 3-ramiennej typu DELTA.

Integracja robota z systemem wizyjnym pozwala na przechwytywanie elementów ułożonych przypadkowo na taśmie podającej, a w połączeniu z funkcją pobierania w locie (bez zatrzymywania transporterów) skutecznie zwiększają wydajność produkcji – czas cyklu takich operacji często nie przekracza 0,5 sekundy.

Roboty typu SCARA, dzięki swojej specyficznej konstrukcji, uzyskują możliwość wykonywania operacji układania lub montażu z bardzo wysoką precyzją

(jak Mitsubishi RP-1ADH o powtarzalności pozycjonowania wynoszącej ±0,005 mm).

paletyzacji i pakowaniu

Operacje rozładunku (depaletyzacji) oraz pakowania (paletyzacji) to te obszary, które często stanowią wąskie gardło w zakładach produkcyjnych.

Robotyzacja tych właśnie procesów pozwala odciążyć pracowników, uwalniając ich od monotonnych i nierzadko bardzo obciążających fizycznie czynności wykonywanych pod wysokim reżimem czasowym.

Dzięki temu możliwe staje się rozwiązanie problemów z uzyskaniem planowanej wydajności i realizacji zamówień na czas.

gniazdach montażu

Montaż to bardzo ciekawy, a zarazem jeden z najtrudniejszych obszarów zastosowania robotów w procesach wytwórczych.

Dotyczy nieraz skomplikowanych operacji, które człowiek dzięki zmysłom i naturalnym zdolnościom manualnym potrafi wykonywać sprawnie i szybko.

Jednak w dobie problemów z pozyskaniem pracowników oraz potrzebą ciągłej poprawy jakości i wydajności, stosowanie robotów w tej dziedzinie staje się coraz bardziej pożądane.

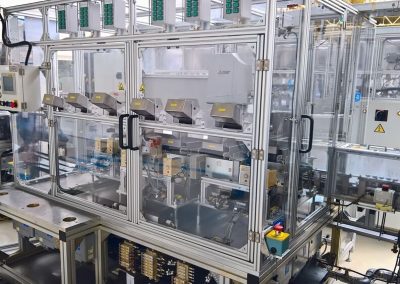

Gniazda montażowe to często bardzo rozbudowane i zaawansowane technicznie zespoły maszyn (w tym robotów), których praca sumuje się do postaci uzyskania gotowego elementu.

PRZYKŁADY NASZYCH REALIZACJI

Obsługa linii wtryskarek z 1 robotem

Przemysł

samochodowy – produkcja elementów z tworzyw sztucznych

System

6-osiowy robot ramieniowy MITSUBISHI RV-4A

Operacja

odbiór detalu z formy wtryskarki nr 1 oraz jego wprowadzenie do formy wtryskarki nr 2

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- uniwersalny pneumatyczny chwytak robota

- szafkę sygnałową w standardzie EUROMAP 67

- ogrodzenie ochronne

- oprogramowanie robota

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- wysoka jakość produktu – powtarzalny zrobotyzowany proces

- wymierne oszczędności – ograniczenie powierzchni produkcyjnej do niezbędnego minimum

- szybki zwrot z inwestycji – krótki czas cyklu operacji robota, bezawaryjna ciągła praca

- bezpieczeństwo – gruntowna analiza ryzyka, dostosowane do potrzeb środki ochronne

Obsługa maszyny zagniatającej z 1 robotem

Przemysł

samochodowy – produkcja chłodnic

System

- 6-osiowy robot ramieniowy FANUC M-20iA 35M z funkcją bezpieczeństwa DCS oraz z kamerą wizyjną

- sterownik PLC Allen-Bradley CompactLogix w wersji Guard L45S

Operacja

- pobieranie detalu z wózka transportowego z wizyjną kontrolą położenia

- 2-etapowe wprowadzanie do maszyny z późniejszą reorientacją położenia detalu

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- depaletyzację detalu z wózka transportowego z wykorzystaniem kamery wizyjnej oraz dwuwymiarowego czujnika nachylenia (inklinometru)

- uniwersalny serwo-elektryczny chwytak robota z kontrolą siły zwarcia

- nowy serwo-mechanizm załadunku maszyny

- całościową wymianę systemu sterowania wraz z terminalem operatorskim

- gniazdo robota z jego postumentem nośnym, ogrodzenie ochronne, pola załadowcze

- oprogramowanie robota oraz systemu sterowania maszyny

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- stabilizacja wydajności – uwolnienie operatora od fizycznie trudnej i monotonnej operacji

- wymierne oszczędności – optymalizacja czasu pracy operatora

- szybki zwrot z inwestycji – stabilny czas cyklu operacji robota, bezawaryjna ciągła praca

- bezpieczeństwo – gruntowna analiza ryzyka, dostosowane do potrzeb środki ochronne

Gniazdo znakujące z 2 robotami

Przemysł

samochodowy – produkcja chłodnic

System

- dwa 6-osiowe roboty ramieniowe ABB IRB 4600-45kg/2,05m z funkcją bezpieczeństwa SafeMove

- sterownik maszyny PLC Allen-Bradley CompactLogix L45

- sterownik bezpieczeństwa (programowalny) Pilz PNOZ m1p

- marker laserowy Keyence serii MD-F

Operacja

- robot nr 1 – pobieranie detalu z wózka transportowego i ułożenie na stole Znakowarki Laserowej

- robot nr 2 – pobieranie detalu ze stołu Znakowarki Laserowej i odkładanie na transporterze odbiorczym zgodnie z zaawansowaną sekwencją optymalizującą rozłożenie produktów

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- Automatyczną Znakowarkę laserową ze stołem obrotowym

- wózki magazynowe do przechowywania i transportu produktów

- perforowane kody DPM do indywidualnej identyfikacji ramek, w których umieszczane są produkty

- dedykowane pneumatyczne chwytaki robotów z kontrolą obecności produktu

- gniazdo robotów, postumenty nośne, ogrodzenie ochronne, pola załadowcze

- oprogramowanie robotów włącznie z symulacją procesu w środowisku ABB RobotStudio

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- stabilizacja wydajności – uwolnienie operatora od obciążających fizycznie i monotonnych operacji

- wymierne oszczędności – optymalizacja czasu pracy operatora (delegowanie innych zadań)

- szybki zwrot z inwestycji – stabilny czas cyklu operacji robotów, bezawaryjna ciągła praca

- bezpieczeństwo – gruntowna analiza ryzyka, dostosowane do potrzeb środki ochronne,eliminacja operatorów z obszarów o większym ryzyku zaistnienia wypadku

Transfer płytek z 2 robotami

Przemysł

samochodowy – produkcja chłodnic

System

- dwa 4-osiowe roboty SCARA ABB IRB 910SC

- sterownik pomocniczy PLC Allen-Bradley w wersji Guard L45S

Operacja

- robot nr 1 oraz robot nr 2 – przechwytywanie w locie detali podawanych przez system transportowy oraz ich odkładanie na podajnikach odbiorczych kierujących w obszar maszyny malujące

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- system transportowy odbierający detale z prasy mechanicznej z wydajnością powyżej 100 taktów/minutę

- dedykowane podciśnieniowe chwytaki robotów dostosowane do kontaktu z elementami pokrytymi olejem

- szafę sterowniczą, okablowanie elektryczne i pneumatyczne

- celę robotów, postumenty nośne, ogrodzenie ochronne, pola pomocnicze

- oprogramowanie robotów włącznie z funkcją przechwytywania w locie (conveyor tracking)

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- zwiększenie wydajności– uwolnienie operatora od obciążających fizycznie i monotonnych operacji

- wymierne oszczędności – optymalizacja czasu pracy operatora (delegowanie innych zadań)

- szybki zwrot z inwestycji – stabilny czas cyklu operacji robotów, bezawaryjna ciągła praca

- bezpieczeństwo – gruntowna analiza ryzyka, dostosowane do potrzeb środki ochronne

Podawanie elementów ślizgowych z 1 robotem

Przemysł

samochodowy – produkcja kompresorów klimatyzacji

System

- 4-osiowy robot SCARA MITSUBISHI RH-6FH

- sterownik maszyny PLC Mitsubishi MELSEC Q

Operacja

- system 6-ciu podajników wibracyjnych – automatyczne podawanie detali do punktu odbioru

- robot SCARA – pobieranie detali z 6 punktów odbioru wg sekwencji zakodowanej w tagu RFID bieżącej palety z produktem, układanie detali w gniazdach załadowczych palety

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- konfigurację systemu podajników wibracyjnych oraz ich elementy robocze

- stalową, hartowaną bieżnię do transportu palet z produktem

- dedykowany podwójny podciśnieniowy chwytak robota z kontrolą obecności pobrania detalu

- szafę sterowniczą, okablowanie elektryczne i pneumatyczne

- postument nośny robota, stalowy blat nośny, klatkę ochronną, kasety załadowcze

- oprogramowanie robota oraz systemu sterowania maszyny

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- stabilizacja wydajności – zastąpienie zawodnego elektro-pneumatycznego manipulatora X-Y-Z

- wymierne oszczędności – modyfikacja maszyny z wykorzystaniem istniejących komponentów

- szybki zwrot z inwestycji – krótki, stabilny czas cyklu operacji robota, bezawaryjna ciągła praca

- bezpieczeństwo – gruntowna analiza ryzyka, dostosowane do potrzeb środki ochronne

Inteligentny transfer produktów z 3 robotami

Przemysł

samochodowy – produkcja filtrów

System

- trzy 6-osiowe roboty ramieniowe FANUC M20iA w układzie TripleArm, z funkcją bezpieczeństwa DCS

- sterownik maszyny PLC Mitsubishi MELSEC Q

- sterownik bezpieczeństwa (programowalny) Mitsubishi serii WS0

- pomocnicze układy manipulacyjne oparte o system serwonapędowy (8 napędów) Mitsubishi serii MR-J4

Operacja

- roboty nr 1, 2 i 3 – pobieranie detali z systemów wejściowych, umieszczanie w polach operacji pośrednich, przekazywanie do systemów wyjściowych

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- system logistyki detalu w obszarze gniazda robotów (transportery, bufory, manipulatory pomocnicze)

- modernizację maszyny pomocniczej do obróbki mechanicznej detalu

- dedykowane pneumatyczne chwytaki robotów

- gniazdo robotów, postumenty nośne, ogrodzenie ochronne, pola pomocnicze

- oprogramowanie robotów włącznie z symulacją procesu w środowisku FANUC ROBOGUIDE

- montaż, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie operatora od monotonnych, obciążających fizycznie operacji

- optymalizacja procesu poprzez stabilny czas cyklu operacji zrobotyzowanych

- poprawa bezpieczeństwa obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka

Automatyczny montaż złączy słupowych z 2 robotami

Przemysł

elektrotechniczny – produkcja sprzętu oświetleniowego

System

- 4-osiowy robot SCARA MITSUBISHI RH-6SQ

- 6-osiowy robot ramieniowy MITSUBISHI RV-6SQ

- sterownik maszyny PLC Mitsubishi MELSEC Q

- sieć rozproszona napędów falownikowych oraz zdalnych stacji wejść/wyjść w standardzie CC-Link

- 8-osiowe moduły pozycjonujące z interfejsem światłowodowym SSCNET III/H

- pomocnicze układy manipulacyjne oparte o system serwonapędowy (12 napędów) Mitsubishi serii MR-J3

- sterownik bezpieczeństwa PILZ serii PNOZ

- kamera do inspekcji wizyjnej COGNEX serii In-Sight Micro 1403

- system podajników wibracyjnych do podawania elementów metalowych, gumowych oraz plastikowych

- tester do wysokonapięciowego badania wytrzymałości izolacji

- transportery załadunkowe oraz wyjściowe

- wykorzystane standardy komunikacyjne: Ethernet TCP/IP, CC-Link, SSCNET III/H

Operacja

- 3-osiowy manipulator kartezjański nr 1 – pobieranie różnych detali z 4 wymiennych magazynów paletowych

- 4-osiowy manipulator kartezjański nr 2 – wiercenie i gwintowanie przyłączy listwy zaciskowej

- 3-osiowy manipulator kartezjański nr 3 – test wytrzymałości mechanicznej listwy zaciskowej

- 3-osiowy manipulator kartezjański nr 4 – montaż oprawki bezpiecznikowej

- robot nr 1 – transfer listwy zaciskowej pomiędzy modułami obróbki oraz testów, montaż wkrętów

- robot nr 2 – pobieranie i montaż końcowy elementów obudowy oraz listwy zaciskowej

- kamera wizyjna – detekcja uszkodzeń listwy zaciskowej po teście wytrzymałości mechanicznej

- tester elektryczny – badanie wytrzymałości zwarciowej listwy zaciskowej napięciem 2,5kV

- moduł z drukarką – drukowanie etykiet z identyfikacją produktu końcowego

Realizacja

opracowaliśmy koncepcję, projekt oraz kompleksowo wykonaliśmy:

- analizę ryzyka oraz konieczną dokumentację techniczną

- konstrukcję każdego modułu roboczego

- efektory każdego robota wyposażone w system wymiany firmy Schunk

- ogrodzenie ochronne

- parametryzacja i oprogramowanie każdego elementu maszyny

- montaż całości, uruchomienie, testy produkcyjne, szkolenie załogi

Uzyskane efekty

- uwolnienie operatora od monotonnych, obciążających fizycznie operacji

- optymalizacja procesu poprzez stabilny czas cyklu operacji zrobotyzowanych

- poprawa bezpieczeństwa obsługi przez dopasowane do potrzeb środki ochronne poparte analizą ryzyka